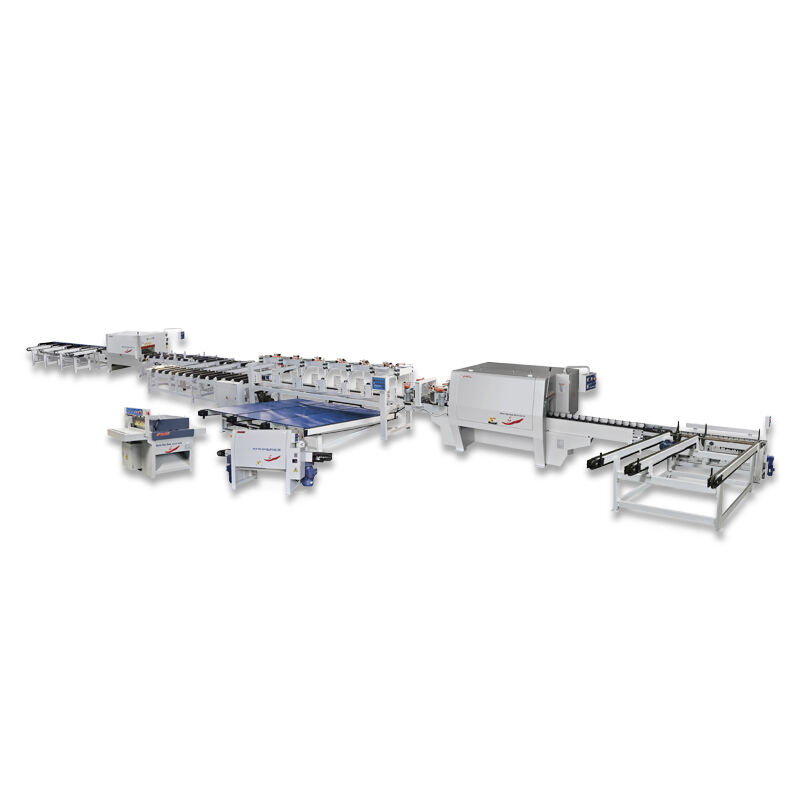

Schlüsselerwägungen bei der Auswahl einer Sägemühlenproduktionslinie

Beim Auswählen einer geeigneten Sägewerksproduktionslinie müssen Sie sowohl aktuelle Bedürfnisse als auch langfristige Unternehmensziele berücksichtigen. Betreiber sollten großen Wert auf die Haltbarkeit der Anlagen legen, insbesondere bei der Verarbeitung von Hart- oder dichten Holzarten. Suchen Sie nach Maschinen mit verstärkten Sägeblättern und wärmebehandelten Komponenten, damit sie kontinuierlichen Betrieb aushalten können. Energieeffizienz ist ebenfalls ein wichtiger Faktor. Moderne Elektromotoren oder Hybridsysteme können im Vergleich zu traditionellen Modellen den Energieverbrauch um 30 % senken. Sie müssen auch die Kompatibilität des Systems mit Ihrem bestehenden Arbeitsablauf bewerten, einschließlich der Stammgröße und Ausgabespezifikationen. Wenn die Produktionskapazität der Anlage nicht mit der Rohstofflieferkette übereinstimmt, sind Produktionsengpässe wahrscheinlich. Zum Beispiel hat ein Sägewerk traditionelle Ausrüstung verwendet, die viel Strom verbraucht und oft ausfällt. Nach dem Austausch gegen neue, energieeffiziente und haltbare Geräte kann nicht nur die Stromrechnung gespart werden, sondern die Produktion ist auch stabiler.

Produktivitätsevaluierung und Ausgabekualität

Es hat keinen Zweck, dass die Ausrüstung auf Kosten der Holzqualität eine hochgeschwindige Produktion verfolgt. Testen Sie die alternativen Systeme mit den Holzproben, die Sie normalerweise verarbeiten, und prüfen Sie auf Oberflächenfehler oder dimensionsmäßige Inkonsistenzen. Heutzutage können fortgeschrittene Feuchtigkeitssensoren und lasergeführte Schneidegeräte die Genauigkeit innerhalb eines Fehlerbereichs von 0,5 Millimetern kontrollieren. Sie können Systeme mit einer automatischen Klassifizierungsfunktion in Betracht ziehen, die das Holz während der Verarbeitung nach Qualitätsparametern einteilen kann. Wenn das Unternehmen auf einen Nischenmarkt wie Möbelklasse-Holz abzielt, ist es notwendig, Geräten Vorrang zu geben, die einen anpassbaren Schnittstil und die Verarbeitung von druckbehandeltem und antikorrosivem Holz ermöglichen. So wie bei der Herstellung hochwertiger Möbel, die äußerst hohe Anforderungen an die Holzqualität stellt, nur hochpräzise und flexibel anpassbare Ausrüstung das Holz schneiden kann, das den Anforderungen entspricht.

Wartungsanforderungen und Lebenszykluskosten

Die wirklichen Kosten einer Sägewerksproduktionslinie liegen nicht nur im ursprünglichen Kaufpreis. Berechnen Sie die erwarteten Wartungskosten entsprechend der Häufigkeit des Sägeblattwechsels, der Effizienz des Schmiersystems und dem Zeitraum zwischen Motorensichten. Systeme, die für die tägliche Wartung spezialisierte Techniker benötigen, können höhere langfristige Kosten haben als Modelle mit modularen und selbst wartbaren Komponenten. Analysieren Sie sorgfältig die Garantiebedingungen für Schlüsselkomponenten wie das Hydrauliksystem und das Computersystem. Eine umfassende Garantie kann unerwartete Reparaturkosten in den ersten 3 bis 5 Jahren des Betriebs vermeiden. Zum Beispiel: Ein bisschen mehr Geld auszugeben, um Ausrüstung mit einer guten Garantie zu kaufen, kann Sorgen und Kosten bei nachfolgenden Reparaturen sparen.

Anpassung der Produktionskapazität an die Erwartungen des Unternehmenswachstums

Ausrüstung, die zu klein ist, wird das Expansionspotenzial des Unternehmens begrenzen; Ausrüstung, die zu groß ist, verschwendet Ressourcen. Zunächst sollten Sie Ihr aktuelles jährliches Volumen an Holzverarbeitung berechnen und dann das Wachstumsrate für die nächsten 5 bis 7 Jahre schätzen. Modulare Systeme können schrittweise aktualisiert werden und sind oft kosteneffektiver als eine Einmalinstallation. Für Unternehmen mit einem täglichen Verarbeitungsvolumen von weniger als 20.000 Brett-Füßen ist eine kompakte horizontale Sägemühle mit Automatikfütterungssystem sehr flexibel. Für große Unternehmen mit einem täglichen Verarbeitungsvolumen von mehr als 50.000 Brett-Füßen sollte ein kontinuierliches Fließbetriebssystem, das die Trocknung und Hobelstufen integriert, in Erwägung gezogen werden. Zum Beispiel hat eine kleine Sägemühle zunächst ein kleines Geschäftsvolumen und ein kompaktes Gerät reicht aus. Während das Unternehmen wächst, aktualisiert es allmählich die modularen Geräte und geht nahtlos zu einem großen kontinuierlichen Fließbetriebssystem über.

Sicherheitsfunktionen und Umweltkonformität

Moderne Sägewerksproduktionslinien müssen mit Sicherheitseinrichtungen ausgestattet sein, die den Vorgaben der Berufssicherheitsbehörde (OSHA) entsprechen, wie Notbremsanlagen, Sägeblattschutz und Staubkontrollsolutionen. Prüfen Sie die Schalldämpfungstechnologie. Geräte mit einem Betriebslärmen von weniger als 85 Dezibel können die Bequemlichkeit der Arbeiter erhöhen und auch strengeren gesetzlichen Vorschriften genügen. Heutzutage beeinflussen Umweltfaktoren auch Kaufentscheidungen. Wasserkreislaufsysteme und Partikelfilter sind zu Branchenstandards geworden. Systeme, die den Kalifornischen Luftressourcenbehörde (CARB) Phase 2-Übereinstimmungsstandards oder vergleichbare Emissionsvorschriften erfüllen, können Ihr Unternehmen anpassungsfähiger gegenüber zunehmend strengen Umweltvorschriften machen. Stellen Sie sich vor, in einem Sägewerk mit hoher Lärmbelastung und viel Staub zu arbeiten – das wäre sehr belastend für die Arbeiter. Geräte, die Umwelt- und Sicherheitsstandards erfüllen, können die Arbeitsumgebung erheblich verbessern.

Anpassung an aufkommende Holzverarbeitungstechnologien

Der Trend hin zu automatisierten Qualitätskontroll-Systemen und Internet-of-Things-Geräteüberwachung revolutioniert den Betriebsmodus von Sägewerken. Setzen Sie Prioritäten für Systeme, die mit Echtzeit-Produktionsverfolgungssoftware und vorhersagenden Wartungsalgorithmen kompatibel sind. Geräte, die Radio-Frequency-Identification (RFID)-Stammdatenverfolgung unterstützen, können das Inventarmanagement umfassend verbessern – von der Aufnahme der Rohstoffe bis zur Lieferung der fertigen Produkte. Obwohl diese Technologien einen initialen Investitionsaufwand erfordern, können sie die Kosten in der Regel innerhalb von 18 bis 24 Monaten durch Reduzierung von Abfällen und Steigerung der Produktionsrate wieder hereinholen. Zum Beispiel können potenzielle Ausrüstungsfehler durch Internet-of-Things-Überwachungsgeräte im Voraus erkannt und rechtzeitig repariert werden, wodurch Produktionstillstände und Materialverschwendung durch Ausrüstungsfehler vermieden werden.